ఇంజనీరింగ్ రూపకల్పనలో ఇనుము నష్టాన్ని తగ్గించే విధానం

పెద్ద ఇనుము వినియోగానికి కారణం తెలుసుకోవడం చాలా ప్రాథమిక మార్గం, అయస్కాంత సాంద్రత ఎక్కువగా ఉందా లేదా ఫ్రీక్వెన్సీ పెద్దది లేదా స్థానిక సంతృప్తత చాలా తీవ్రంగా ఉంది. వాస్తవానికి, సాధారణ మార్గానికి అనుగుణంగా, ఒక వైపు, అనుకరణ వైపు నుండి సాధ్యమైనంతవరకు వాస్తవికతను అంచనా వేయడం అవసరం, మరియు మరోవైపు, ప్రాసెస్ కోఆర్డినేషన్ టెక్నాలజీ అదనపు ఇనుప వినియోగాన్ని తగ్గిస్తుంది. అత్యంత సాధారణ మార్గం ప్రకారం, మంచి సిలికాన్ స్టీల్ షీట్ వాడకాన్ని పెంచడం, ఎందుకంటే వేర్వేరు అనువర్తన దృశ్యాలు మెరుగైన ఉత్పత్తి వర్గీకరణను కలిగి ఉంటాయి.

1.ఆప్టిమైజ్డ్ మాగ్నెటిక్ సర్క్యూట్

మాగ్నెటిక్ సర్క్యూట్ను ఆప్టిమైజ్ చేయడం, అయస్కాంత క్షేత్రం యొక్క సైనూసోయిడల్ లక్షణాలను ప్రత్యేకంగా ఆప్టిమైజ్ చేస్తుంది. ఇది చాలా క్లిష్టమైనది, స్థిర-ఫ్రీక్వెన్సీ ఇండక్షన్ మోటార్లు మాత్రమే కాదు. వేరియబుల్ ఫ్రీక్వెన్సీ ఇండక్షన్ మోటార్ సింక్రోనస్ మోటారు చాలా ముఖ్యమైనది. వస్త్ర యంత్రాల పరిశ్రమలో ఖర్చులను తగ్గించడానికి నేను ఒకసారి వేర్వేరు పనితీరుతో రెండు మోటార్లు తయారు చేసాను, చాలా ముఖ్యమైన విషయం ఏమిటంటే, వంపుతిరిగిన ధ్రువం లేదు, ఫలితంగా గాలి గ్యాప్ అయస్కాంత క్షేత్రం యొక్క సైనూసోయిడల్ అస్థిరత ఏర్పడుతుంది. పని హై-స్పీడ్ పరిస్థితులలో ఉన్నందున, ఇనుము వినియోగం సాపేక్షంగా పెద్దది, కాబట్టి రెండు మోటార్లు కోల్పోవడం చాలా పెద్దది, చివరకు, వెనుకబడిన గణన యొక్క కొన్ని నిలువు వరుసల తరువాత, ఎందుకంటే నియంత్రణ అల్గోరిథం కింద మోటారు యొక్క ఇనుము వినియోగం 2 రెట్లు ఎక్కువ. మీరు మోటారును నియంత్రించే ఫ్రీక్వెన్సీ మార్పిడి వేగం చేసినప్పుడు, మీరు దీన్ని చేయడానికి నియంత్రణ అల్గోరిథంను కలపడం తప్పనిసరిగా మీకు గుర్తు చేస్తుంది.

2. అయస్కాంత సాంద్రతను తగ్గించండి

పెద్ద ఇనుము వినియోగానికి కారణం తెలుసుకోవడం చాలా ప్రాథమిక మార్గం, అయస్కాంత సాంద్రత ఎక్కువగా ఉందా లేదా ఫ్రీక్వెన్సీ పెద్దది లేదా స్థానిక సంతృప్తత చాలా తీవ్రంగా ఉంది. వాస్తవానికి, సాధారణ మార్గానికి అనుగుణంగా, ఒక వైపు, అనుకరణ వైపు నుండి సాధ్యమైనంతవరకు వాస్తవికతను అంచనా వేయడం అవసరం, మరియు మరోవైపు, ప్రాసెస్ కోఆర్డినేషన్ టెక్నాలజీ అదనపు ఇనుప వినియోగాన్ని తగ్గిస్తుంది. అత్యంత సాధారణ మార్గం ప్రకారం, మంచి సిలికాన్ స్టీల్ షీట్ వాడకాన్ని పెంచడం, ఎందుకంటే వేర్వేరు అనువర్తన దృశ్యాలు మెరుగైన ఉత్పత్తి వర్గీకరణను కలిగి ఉంటాయి.

3. ఆప్టిమైజ్డ్ మాగ్నెటిక్ సర్క్యూట్

మాగ్నెటిక్ సర్క్యూట్ను ఆప్టిమైజ్ చేయడం, అయస్కాంత క్షేత్రం యొక్క సైనూసోయిడల్ లక్షణాలను ప్రత్యేకంగా ఆప్టిమైజ్ చేస్తుంది. ఇది చాలా క్లిష్టమైనది, స్థిర-ఫ్రీక్వెన్సీ ఇండక్షన్ మోటార్లు మాత్రమే కాదు. వేరియబుల్ ఫ్రీక్వెన్సీ ఇండక్షన్ మోటార్ సింక్రోనస్ మోటారు చాలా ముఖ్యమైనది. వస్త్ర యంత్రాల పరిశ్రమలో ఖర్చులను తగ్గించడానికి నేను ఒకసారి వేర్వేరు పనితీరుతో రెండు మోటార్లు తయారు చేసాను, చాలా ముఖ్యమైన విషయం ఏమిటంటే, వంపుతిరిగిన ధ్రువం లేదు, ఫలితంగా గాలి గ్యాప్ అయస్కాంత క్షేత్రం యొక్క సైనూసోయిడల్ అస్థిరత ఏర్పడుతుంది. పని హై-స్పీడ్ పరిస్థితులలో ఉన్నందున, ఇనుము వినియోగం సాపేక్షంగా పెద్దది, కాబట్టి రెండు మోటార్లు కోల్పోవడం చాలా పెద్దది, చివరకు, వెనుకబడిన గణన యొక్క కొన్ని నిలువు వరుసల తరువాత, ఎందుకంటే నియంత్రణ అల్గోరిథం కింద మోటారు యొక్క ఇనుము వినియోగం 2 రెట్లు ఎక్కువ. మీరు మోటారును నియంత్రించే ఫ్రీక్వెన్సీ మార్పిడి వేగం చేసినప్పుడు, మీరు దీన్ని చేయడానికి నియంత్రణ అల్గోరిథంను కలపడం తప్పనిసరిగా మీకు గుర్తు చేస్తుంది.

4. అయస్కాంత సాంద్రతను తగ్గించండి

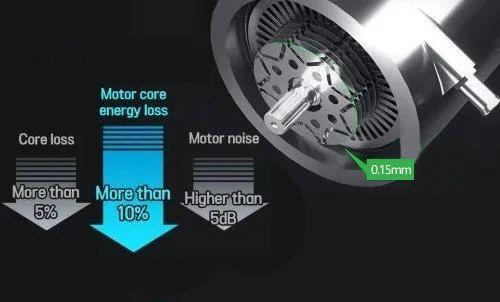

ఐరన్ కోర్ యొక్క పొడవును పెంచండి లేదా మాగ్నెటిక్ ఫ్లక్స్ సాంద్రతను తగ్గించడానికి మాగ్నెటిక్ సర్క్యూట్ యొక్క అయస్కాంత వాహకత ప్రాంతాన్ని పెంచండి, అయితే మోటారు ఉపయోగించే ఇనుము మొత్తం పెరుగుతుంది;

ప్రేరేపిత కరెంట్ యొక్క నష్టాన్ని తగ్గించడానికి ఐరన్ చిప్ యొక్క మందాన్ని తగ్గించండి

హాట్-రోల్డ్ సిలికాన్ స్టీల్ షీట్ను హాట్-రోల్డ్ సిలికాన్ స్టీల్ షీట్కు బదులుగా కోల్డ్-రోల్డ్ సిలికాన్ స్టీల్ షీట్ ఉపయోగిస్తే, సిలికాన్ స్టీల్ షీట్ యొక్క మందాన్ని తగ్గించవచ్చు, కాని సన్నని ఐరన్ కోర్ షీట్ ఇనుప చిప్ల సంఖ్యను మరియు మోటారు తయారీ వ్యయాన్ని పెంచుతుంది.

6. హిస్టెరిసిస్ నష్టాన్ని తగ్గించడానికి మంచి మాగ్నెటిక్ పారగమ్యతతో కోల్డ్-రోల్డ్ సిలికాన్ స్టీల్ షీట్ ఉపయోగించబడుతుంది

7. హై పెర్ఫార్మెన్స్ ఐరన్ చిప్ ఇన్సులేషన్ పూత

8. చికిత్స మరియు తయారీ సాంకేతికతను వేడి చేయండి

9. ఐరన్ చిప్ మ్యాచింగ్ తర్వాత అవశేష ఒత్తిడి మోటారు నష్టాన్ని తీవ్రంగా ప్రభావితం చేస్తుంది, మరియు కట్టింగ్ దిశ మరియు గుద్దే కోత ఒత్తిడి సిలికాన్ స్టీల్ షీట్ మ్యాచింగ్ సమయంలో ఐరన్ కోర్ కోల్పోవడంపై గొప్ప ప్రభావాన్ని చూపుతుంది. సిలికాన్ స్టీల్ షీట్ యొక్క రోలింగ్ దిశలో కత్తిరించడం మరియు సిలికాన్ స్టీల్ పంచ్ షీట్ యొక్క వేడి చికిత్స 10% నుండి 20% వరకు నష్టాన్ని తగ్గించవచ్చు.

పోస్ట్ సమయం: నవంబర్ -27-2023